1.切削加工の予知保全

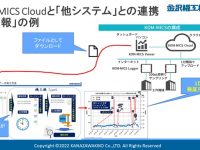

金沢機工では、機械工具専門商社として70年以上、機械加工の現場を見てお客様と一緒に改善活動や工具等の提案をしてきました。商社としては機械工具を売りたいという心理がはたらきますが、お客様は工具をなるべくギリギリまで使いたいというのが本音です。そこで機械加工の現場では主軸の電流値に注目し工具寿命や、工作機械の予知保全が出来ないか?というご要望をお聞きします。

実際の加工は、

ⅰ. ワークによる違い

ⅱ. 機械・設備による違い

ⅲ. 雰囲気による違い

等があり、一つのアルゴリズムでは解決できないのが現状です。また、IoT時代においてはセンサーを駆使してデータを取得、蓄積する仕組みが容易に構築できるようになった半面、いわゆるデータアナリストが不在でデータの分析ができないという声も多々あります。

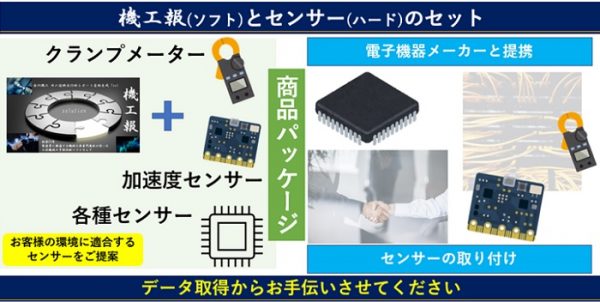

2.センサーの選定は難易度が高い!

主軸の電流値を計測することは電流クランプメーターを活用することで容易にできます。既に電流値を取得しているお客様の場合は、そのまま予防診断ソフト機工報をご活用いただけますが、電流センサーに知見が無い方は、センサーの選定にも一苦労では無いでしょうか?また、現場を優先している為、どうしても時間が足りないという問題もあります。センサーだけを使ってもデータを取る、残す仕組みが必要であり、その環境を構築するも面倒です。

ということで生まれたのが予防診断ソフト「機工報」とセンサーシステムを連携させたソリューションになります。

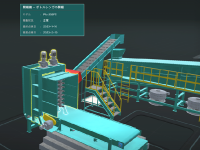

3.フライス盤の予知保全

本事例ではフライス盤(マシニングセンタ)の予防診断・予知保全についてご紹介させていただきます。

複数あるフライス盤の主軸の中で何故か?頻繁に故障する機械…その原因と歩留まり改善、工具寿命を予防診断ソフト「機工報」で予測できないか?考えました。測定してみると、通常の機械との微妙な差を見つけることが出来ました。

機工報の判断はアナログデータでは見つけることが困難である「閾値」ではできない、トレンドの変化点を捉えることが出来ます。その変化点に着目し、他の機械との差異をみるところから始めましたが、データは嘘つきませんね…予兆を捉えることに成功しました。

全てが分かるとは言えませんが、センサー値は正直で、何らかのヒントがあるのは確かです。

※予防保全ソフトウェア「機工報」とは!?

https://www.kanazawakiko.jp/original/kikouhou/